|

|||

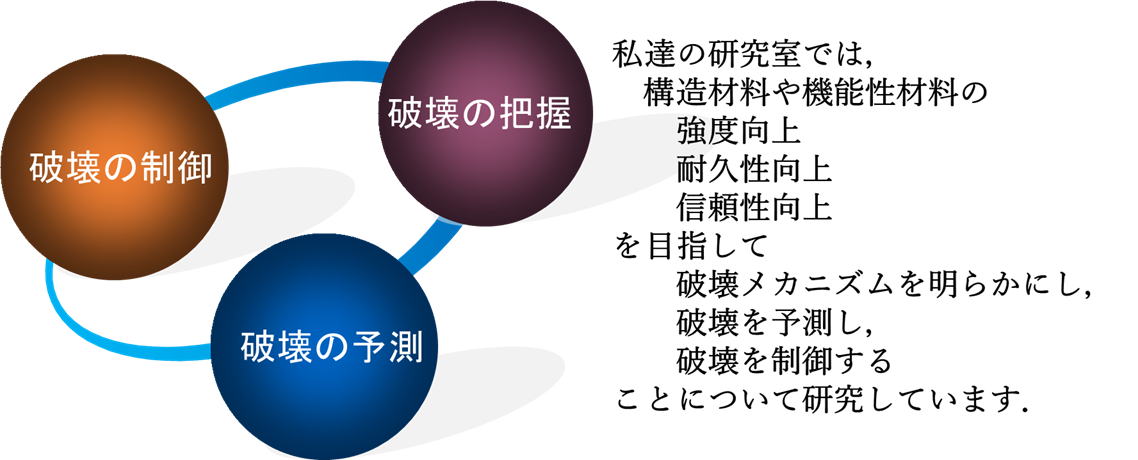

| 我々の研究室の研究テーマの例です. |

|||

| 高温強度分野 | |||

| <key wards> | |||

| 単結晶超合金,TiAl合金,AMed合金,遮熱コーティング 熱疲労(TMF),クリープ・疲労相互作用 微小き裂問題,酸素拡散律速き裂進展 |

|||

| <目的> | |||

| ジェットエンジンや発電プラント,自動車PU等の高性能化・高耐久化,さらに,保守・維持管理の高度化に向けて! そして,その先の高効率システムの開発を目指して! 耐熱構造材料の高温における損傷メカニズムを明らかにし,その力学を構築する. |

|||

| <対象材料> | |||

| 単結晶超合金,TiAl(金属間化合物)合金,Additive-Manufactured(AMed)合金,耐熱鋼 遮熱コーティング,耐環境コーティング |

|||

| <具体例> | |||

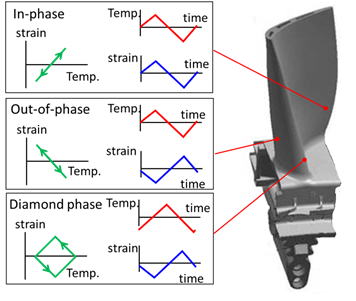

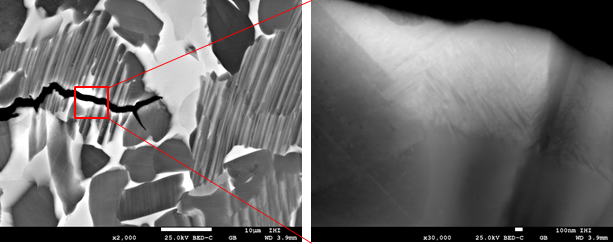

| ・熱疲労(TMF)下における単結晶超合金の微小き裂問題 | |||

| ジェットエンジンや発電用ガスタービンの基幹構造材料である単結晶超合金を対象として,温度と力学的負荷が重畳して負荷される熱疲労(TMF)条件下におけるき裂の進展機構を明らかにすることを目指す.特に,実機で重要となるサブミリメートル程度以下の微小き裂を対象とする.微小き裂の進展挙動は微視組織の影響を強く受けるとともに,環境との反応(例えば酸化)にも大きく影響を受ける.そのため,力学的負荷・微視組織・環境との相互作用を組み込んだき裂の力学を構築することを目指す. | |||

ジェットエンジン タービン翼に生じる負荷 TMF下で発生したき裂 き裂の分析結果 |

|||

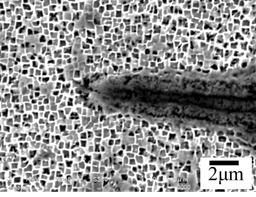

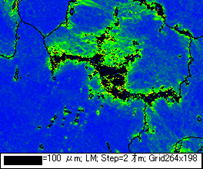

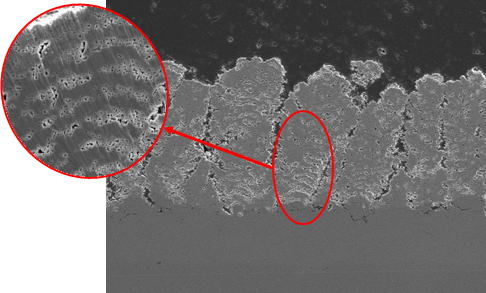

| ・TiAl合金のき裂進展に及ぼす微視組織・環境の影響 | |||

| 微視組織を制御可能であり,また,き裂進展挙動は微視組織の影響を強く受ける.き裂進展に及ぼす微視組織の影響を明らかにし,合目的(合環境)の“最適な微視組織”を提示することを目指す. また,酸素拡散に律速された組織変化(β相およびγ相のα’相への相変態)のメカニズムとき裂進展への影響を明らかにする.本研究室では,世界に先駆けて酸素拡散に律則された相変態のEBSD観察を成功し,また,疲労き裂がこの相変態によって加速されることを明らかにした.現在,相変態の原子論的メカニズムの解明,さらに,酸素拡散による相変態を組み込んだき裂の力学の構築を目指して研究を行っている. |

|||

疲労き裂と酸素拡散による相変態 |

|||

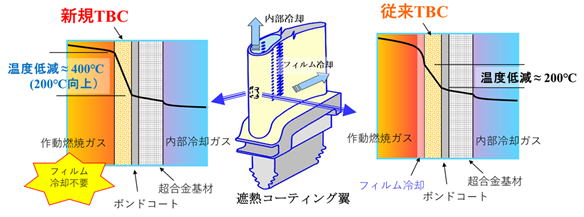

| ・高遮熱・高耐久コーティングの開発 | |||

| 電力系統への再生可能エネルギーの導入拡大の中,その発電量変動に対応するための電力系統安定化対応ガスタービンの重要性が増している.電力系統安定化対応ガスタービンでは,急速起動や頻繁で大きな出力変動に伴う破損を回避する技術革新が求められている.そこで,ガスタービン高温部の必須技術である遮熱コーティング(TBC)を対象として,従来TBCを凌駕する耐久性と遮熱性を有する新規TBCを開発することを目的として研究を行っている. |

|||

新規コーティングの微視組織 新規コーティングによる遮熱性の向上 |

|||

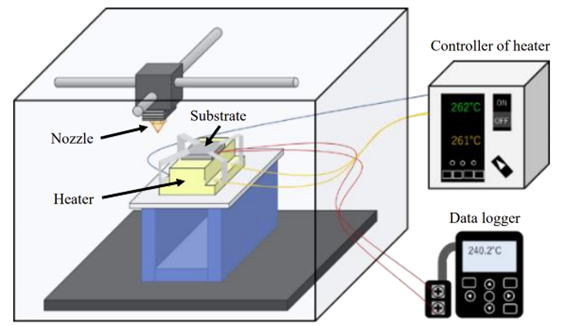

| ・AMed合金の熱疲労損傷機構の解明とAM条件の最適化 | |||

| Additive manufacturing(アディティブ・マニュファクチュアリング,AD)技術は,これまでの切削など材料を除去して加工する技術,いわゆるSubtractive manufacturing(サブトラクティブ・マニュファクチュアリング )に対して,設計自由度の高さや多品種少量生産に対して適する加工技術として注目されている.GEではタービン部材へのAD技術の適用を本格化することを発表している.しかし,その強度特性については課題が多々あり,特に熱疲労に対する信頼性が課題とっている.そこで,AM技術で製造された耐熱合金の熱疲労損傷機構を明らかにし,AM条件と強度特性の関連性を明らかにする. |

|||

| 先頭へ | |||

| 界面強度分野 | |||

| <key wards> | |||

| マルチマテリアル,コーティング,接着,接合,溶射 界面破壊力学,界面強度評価, |

|||

| <目的> | |||

| マルチマテリアルの高強度・高信頼性に向けて!そして界面強度を設計へ組み込むことを目指す! 接合・接着のメカニズムと,それに及ぼす各種因子の影響を解明する!. |

|||

| <対象材料> | |||

| 各種コーティング,接着体,接合体 | |||

| <具体例> | |||

| ・遮熱コーティングの界面強度と成膜条件および熱サイクルの影響 | |||

| 遮熱コーティングにおいては,実機稼働中における遮熱を担うセラミックトップコートのはく離を防ぐ必要があり,界面強度が重要となっている.そこで,界面強度に及ぼす成膜条件や実機稼働環境の影響を明らかにする.そのため,損傷機構に着目した界面強度評価技術を開発し,定量的な界面強度を基準として各種因子の影響を検討する. | |||

| ・接着力の環境劣化機構解明 | |||

| マルチマテリアル化の基幹技術である接着では,環境による劣化挙動を考慮した信頼性確保と接着強度の向上が求められている.本研究では,新規に接着強度試験法を開発し,破壊力学的考察に基づいて接着強度を定量的に評価する.そして,接着強度に及ぼす環境因子の影響を調査し,接着力の環境劣化機構の解明を目指す. | |||

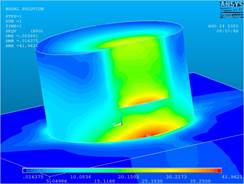

接着強度試験時の応力分布 |

|||

| ・金属/樹脂界面強度に及ぼす金属表面状態および水浸漬の影響 | |||

| 金属/樹脂接合体,あるいは,樹脂接着による金属接合体は,自動車やモバイル家電など様々な分野で利用されている.金属/樹脂の接合強度については多数の研究が行われているが,接合メカニズムや接合強度の向上については未解明な点も残っている.そこでアルミ合金/エポキシ樹脂接合体を対象として,界面強度をインデンテーション法によって定量評価し,その密着強度に及ぼす水浸漬の影響を検討する. | |||

インデンテーション試験の様子 |

|||

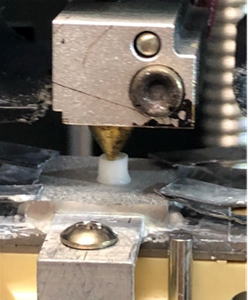

・表面テクスチャリングの最適化による直接造形ABS/金属接合部材の高強度化・高信頼性化  |

|||

| 近年,輸送機器の構造材には軽量化の目的から樹脂が積極的に活用されている.さらに,三次元積層造形技術によって切削加工や鋳造など従来の加工法では製造できない複雑形状かつ高品質な製品の製造が可能となっている.一方で,耐熱性や強度特性の問題から樹脂材料単体では構造部材として設計条件を満足しないことも多々あり,そのような場合,ボルト締結や接着技術により金属部材と複合化して活用されている.しかし,ボルト締結や接着技術を適用する場合,二次加工が必要なことも多く,コスト低減や軽量化の妨げとなる. そこで,積層造形の持つコスト的な課題を解決するため,マルチマテリアル化の工程と造形工程を一体化した直接造形異材接合技術の着想に至った.本研究では,金属表面に樹脂を直接三次元造形する技術の確立を目的とし,金属被着体の表面粗さに注目しながら,表面粗さに加えて金属基材表面温度,積層ピッチ等の積層造形パラメータの最適化について検討した.なお,金属表面上へ直接樹脂を射出成形する二次加工が不要な技術に関する検討はいくつか行われているものの,樹脂を金属表面に直接造形した例は少ない. ※JKA補助事業を受けて実施した研究成果 こちら |

|||

|

|||

| 先頭へ | |||

| 樹脂強度分野 | |||

| <key wards> | |||

| 低サイクル疲労,熱疲労,環境劣化 | |||

| <目的> | |||

| 相互比較可能な樹脂の強度特性の定量的評価に向けて! 樹脂の強度に及ぼす製造・環境条件の影響を明らかにする! |

|||

| <対象材料> | |||

| エンジニアリングプラスチック,接着剤 | |||

| <具体例> | |||

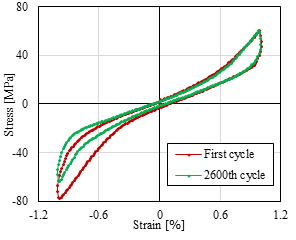

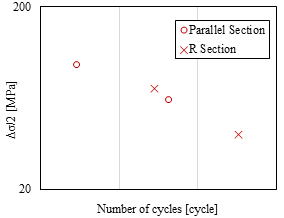

| 粘弾性材料であるエポキシ樹脂特有の低サイクル疲労特性を検討し,疲労寿命予測法を提案した. ※JKA補助事業を受けて実施した研究成果 こちら |

|

||

4点曲げ低サイクル疲労試験中の応力ひずみ曲線 低サイクル疲労寿命曲線 ※樹脂材料特有の変形挙動が認められる |

|||

| 先頭へ | |||

| 材料試験規格・標準化 | |||

| <key wards> | |||

| 標準化,ISO |

|||

| <目的> | |||

| 新しい評価法の開発を通じて構造部材の信頼性向上を! 試験規格の標準化へ! |

|||

| <具体例> | |||

| ・界面強度評価法 | |||

| コーティングの信頼性を確保するためには密着性の確保が重要であり,界面強度を定量的に評価することが必要である.ISO規格などにコーティングの密着性試験法が存在するが未だ十分とは言えない.そこで,新たに新規界面強度評価法を開発する. | |||

| ・Thermo-mechanical fatigue(熱機械疲労)試験法,低サイクル疲労試験法の標準化・規格化 | |||

| 遮熱コーティングや樹脂材料のTMF試験法の標準化を目指す. | |||

| 先頭へ | |||